深孔枪钻机床的工件夹紧怎么解决

深孔枪钻机床加工是模具生产中不可缺少的一种加工工艺。有时,孔径往往需要通过不同的余角,在多个加工面上进行钻削加工。到目前为止,在这类工件上钻孔,被加工的多面体钢块需要4次调试装卡。这个调试装卡的过程浪费了大量的时间。此外,许多大型工件和形状复杂的工件很难调试装卡,特别是当这些工件悬挂在深孔枪钻机床工作台上时。

采用电磁卡盘

从20世纪90年代中期引进电磁卡盘作为工件的夹紧装置后,模具工业才能够进行大部分的加工。然而,深孔枪钻机床加工领域却一直难以进入。

电磁卡盘使用一个简单的电脉冲来改变铝镍钴磁铁的导磁特性,该磁铁设置在电磁卡盘台面之下。通过电脉冲使磁铁导磁,一直保持到另一个电脉冲将电磁卡盘关闭为止。这种特性可以保证电磁卡盘安全地工作。

工件采用磁性卡盘夹紧,有利于刀具接近工件5个以下的加工面,这对水平加工或深孔枪钻机床加工具有很大的作用。当一个零件调试装卡后,就可以在深孔枪钻机床的工作台上分度旋转,刀具则可以接近零件的全部4个侧面。

夹具不会对工件的加工造成干扰。当需要加工余角时,可以很容易地在正弦板上安装一个电磁卡盘,而不再需要增加其他夹具。电磁卡盘使用电脉冲就可以将其“打开”。因此,该电磁卡盘可在不连接电源的情况下,使其保持“打开”的状态。

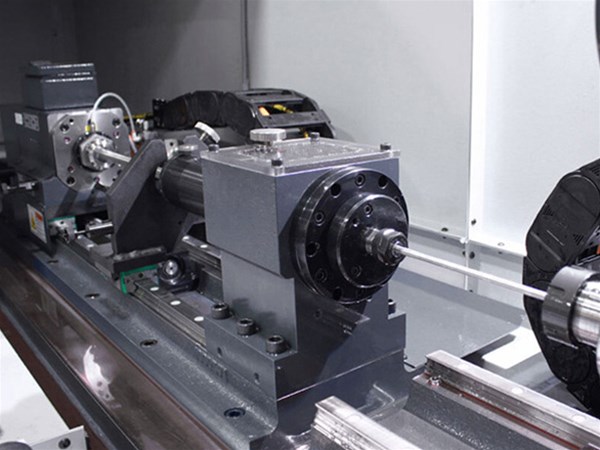

这种组合式工件夹紧装置对深孔钻加工十分理想,因为深孔枪钻机床液压刀具夹座可以均衡和准地夹紧刀具的刀柄。磁性卡盘能够均衡地夹紧工件,而且刀具也易于接近工件的5个加工面,同时减少了工件的调试装卡次数。

1、深孔加工是处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况。

2、切削热不易传散。一般切削过程中有80%的切削热被切屑带走,而深孔钻削只有40%,刀具占切削热的比例较大,扩散迟、易过热,刀口温度可达600度,必须采取强制有效的冷却方式。

3、切屑不易排出。由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刀。因此,切屑的长短和形状要加以控制,并要进行强制性排屑。

4、工艺系统刚性差。因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动,钻孔易走偏,因而支撑导向较为重要。

为了正确引导深孔枪钻机床钻头入钻,通常采用在工件上加工出引导孔或采用导向套的方法,前者用于单件加工,后者用于批量生产。深孔枪钻机床入钻误差由钻头与导向套(引导孔)之间的间隙造成,并随轴向力的增大而加大。导向套与钻头间隙对入钻误差的影响。在钻削开始时,径向力将钻头导向块压向导向套孔壁,由于两者之间有间隙,深孔枪钻机床钻头中心相对工件回转中心发生偏移,这时钻出的孔径小于钻头直径。当导向块开始进入已加工孔时,在直径略小的孔壁作用下,将外刃向外挤,使钻头中心相对工件回转中心向相反方向偏移,使孔径扩大,并且与导向孔壁挤压摩擦,使钻削扭矩迅速增大。

深孔枪钻机床加工是模具生产中不可缺少的一种加工工艺。有时,孔径往往需要通过不同的余角,在多个加工面上进行钻削加工。到目前为止,在这类工件上钻孔,被加工的多面体钢块需要4次调试装卡。这个调试装卡的过程浪费了大量的时间。此外,许多大型工件和形状复杂的工件很难调试装卡,特别是当这些工件悬挂在深孔枪钻机床工作台上时。

采用电磁卡盘

从20世纪90年代中期引进电磁卡盘作为工件的夹紧装置后,模具工业才能够进行大部分的加工。然而,深孔枪钻机床加工领域却一直难以进入。

电磁卡盘使用一个简单的电脉冲来改变铝镍钴磁铁的导磁特性,该磁铁设置在电磁卡盘台面之下。通过电脉冲使磁铁导磁,一直保持到另一个电脉冲将电磁卡盘关闭为止。这种特性可以保证电磁卡盘安全地工作。

工件采用磁性卡盘夹紧,有利于刀具接近工件5个以下的加工面,这对水平加工或深孔枪钻机床加工具有很大的作用。当一个零件调试装卡后,就可以在深孔枪钻机床的工作台上分度旋转,刀具则可以接近零件的全部4个侧面。

夹具不会对工件的加工造成干扰。当需要加工余角时,可以很容易地在正弦板上安装一个电磁卡盘,而不再需要增加其他夹具。电磁卡盘使用电脉冲就可以将其“打开”。因此,该电磁卡盘可在不连接电源的情况下,使其保持“打开”的状态。

这种组合式工件夹紧装置对深孔钻加工十分理想,因为深孔枪钻机床液压刀具夹座可以均衡和准地夹紧刀具的刀柄。磁性卡盘能够均衡地夹紧工件,而且刀具也易于接近工件的5个加工面,同时减少了工件的调试装卡次数。

1、深孔加工是处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况。

2、切削热不易传散。一般切削过程中有80%的切削热被切屑带走,而深孔钻削只有40%,刀具占切削热的比例较大,扩散迟、易过热,刀口温度可达600度,必须采取强制有效的冷却方式。

3、切屑不易排出。由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刀。因此,切屑的长短和形状要加以控制,并要进行强制性排屑。

4、工艺系统刚性差。因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动,钻孔易走偏,因而支撑导向较为重要。

为了正确引导深孔枪钻机床钻头入钻,通常采用在工件上加工出引导孔或采用导向套的方法,前者用于单件加工,后者用于批量生产。深孔枪钻机床入钻误差由钻头与导向套(引导孔)之间的间隙造成,并随轴向力的增大而加大。导向套与钻头间隙对入钻误差的影响。在钻削开始时,径向力将钻头导向块压向导向套孔壁,由于两者之间有间隙,深孔枪钻机床钻头中心相对工件回转中心发生偏移,这时钻出的孔径小于钻头直径。当导向块开始进入已加工孔时,在直径略小的孔壁作用下,将外刃向外挤,使钻头中心相对工件回转中心向相反方向偏移,使孔径扩大,并且与导向孔壁挤压摩擦,使钻削扭矩迅速增大。

鲁公网安备 37149202000918号

鲁公网安备 37149202000918号